Contenidos:

¿Qué comprende el CNAE 2453 en la fundición de metales ligeros?

El CNAE 2453 se refiere específicamente a la Clasificación Nacional de Actividades Económicas en lo que respecta a la fundición de metales ligeros. Esta clasificación abarca un amplio espectro de actividades centradas en la producción de componentes y piezas a través de la fundición de materiales como el aluminio, el magnesio, el titanio y otras aleaciones ligeras. Estos procesos son fundamentales para sectores industriales donde el peso es un factor crítico, como la aviación, la automoción y el transporte, así como para la fabricación de maquinaria y equipos diversos.

En el contexto del CNAE 2453, se incluyen procesos como la fundición en arena, el moldeo por inyección de metales no ferrosos, y otras técnicas especializadas como la fundición a presión y la fundición centrífuga. Estas técnicas cumplen con el propósito de crear piezas metálicas con propiedades específicas, como la alta resistencia a la corrosión y la capacidad de soportar tensiones sin añadir un peso excesivo a las estructuras o mecanismos en los que se utilizan.

Además, en esta categoría del CNAE se engloban las actividades de acabado y tratamiento de las piezas fundidas, como el desbarbado, el arenado, el tratamiento térmico y la aplicación de recubrimientos protectores para mejorar aún más la calidad y durabilidad de los productos finales. Tales procedimientos son esenciales para asegurar que las piezas no solo cumplan con las expectativas de ligereza, sino también que ofrezcan una larga vida útil y un rendimiento óptimo durante su uso.

Procesos y técnicas en la fundición de metales ligeros

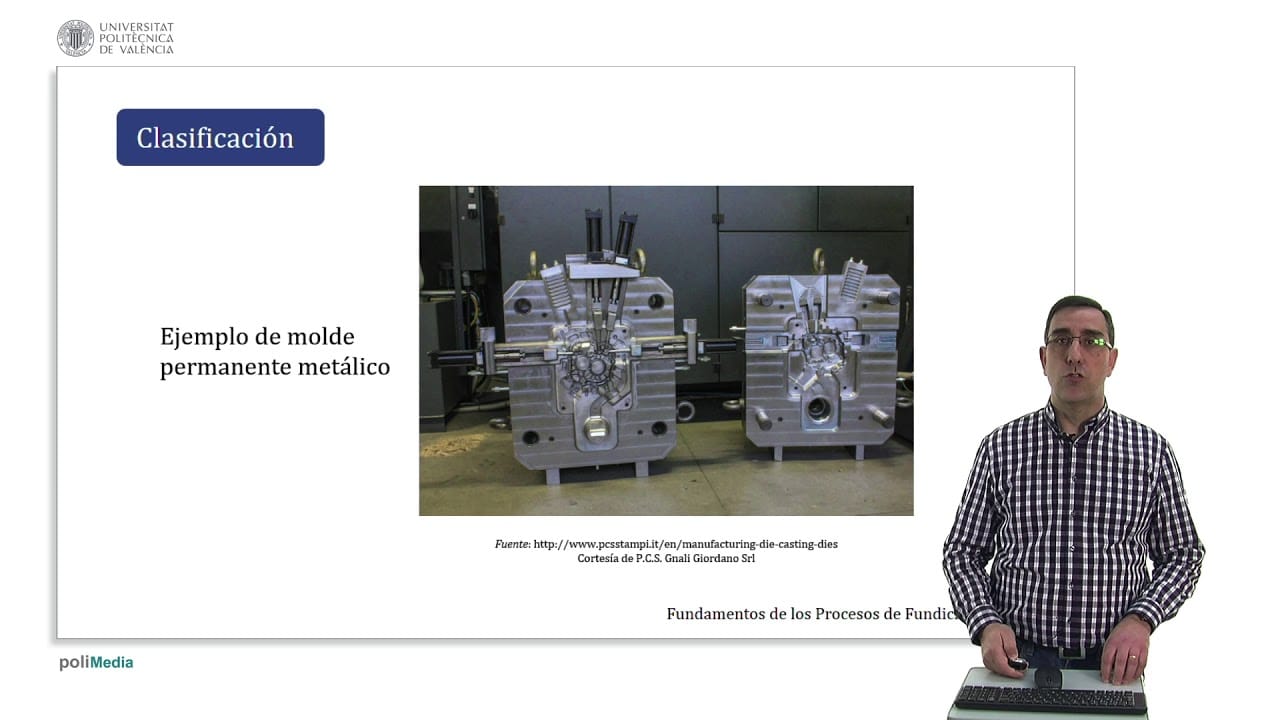

La fundición de metales ligeros es un campo especializado que emplea una variedad de procesos y técnicas avanzadas para moldear materiales como el aluminio y el magnesio. Estos metales son apreciados en la industria moderna por su relación resistencia-peso superior y su versatilidad en aplicaciones que van desde la automoción hasta la aeroespacial. Uno de los métodos más utilizados en la fundición de metales ligeros es el moldeo a presión, que implica inyectar metal fundido bajo alta presión en un molde de acero. Esta técnica destaca por su capacidad para producir piezas con una gran precisión dimensional y acabados superficiales de alta calidad.

Además del moldeo a presión, otra técnica relevante es la fundición en arena, que consiste en verter metal líquido en un molde de arena para formar piezas complejas que serían difíciles de realizar mediante otros métodos. Aunque esta técnica es más antigua, sigue siendo imprescindible por su flexibilidad y economía para pequeñas tiradas de producción. Por otro lado, la fundición a la cera perdida es una opción preferida para componentes que requieren tolerancias ajustadas y estructuras complejas. Este proceso implica el uso de un modelo de cera que se recubre con un material refractario para formar un molde, que se calienta posteriormente para eliminar la cera y permitir la entrada del metal fundido.

El control de calidad es también una parte esencial de los procesos de fundición de metales ligeros, con técnicas como la radiografía industrial y las pruebas de ultrasonido empleadas regularmente para detectar defectos internos. La habilidad para identificar y corregir estos problemas durante la producción asegura la integridad estructural y el rendimiento de las piezas fundidas. Además, los avances en la simulación por computadora están permitiendo a los ingenieros predecir y optimizar el flujo del metal fundido y la solidificación para reducir defectos y mejorar la eficiencia del proceso.

Otro aspecto crítico en la optimización de la fundición de metales ligeros es el uso de técnicas de aleación y tratamientos térmicos. Estos procedimientos ajustan las propiedades físicas y mecánicas de los metales para adaptarlas a los requisitos específicos de cada aplicación. La aleación permite mejorar aspectos como la resistencia a la corrosión y la conductividad eléctrica, mientras que los tratamientos térmicos pueden aumentar la dureza y durabilidad de las piezas fundidas.

Aplicaciones industriales de los metales ligeros

La revolución industrial y tecnológica ha generado una demanda creciente de metales ligeros debido a sus características únicas e invaluables. Estos metales, conocidos por su baja densidad y alta resistencia, son fundamentales en una variedad de aplicaciones que requieren materiales que reduzcan el peso sin comprometer la durabilidad o el rendimiento. Entre ellos, el aluminio, titanio y magnesio destacan particularmente por su amplio uso en sectores clave de la industria.

Aluminio en la Automoción y Transporte Aéreo

El aluminio es quizá uno de los metales ligeros más prominentes en el campo industrial, especialmente en la automoción y la fabricación de aeronaves. Su notable relación resistencia-peso hace que sea esencial para construir vehículos más ligeros y, por lo tanto, más eficientes en cuanto a combustible. Se aplica en la fabricación desde el chasis hasta elementos de motor y partes de la carrocería, contribuyendo significativamente a la sostenibilidad y reducción de emisiones contaminantes.

El Papel del Titanio en la Industria Médica y Aeroespacial

Otro metal ligero de gran relevancia es el titanio, conocido por su excepcional resistencia a la corrosión y biocompatibilidad. En la industria médica, el titanio se utiliza para crear implantes ortopédicos y dispositivos dentales que son bien tolerados por el cuerpo humano. Por otro lado, en la industria aeroespacial, sus propiedades lo convierten en un material ideal para componentes de motores, sistemas de escape y partes estructurales de satélites y naves espaciales, al ser capaz de soportar extremas temperaturas y ambientes corrosivos.

El Magnesio en la Fabricación de Electrónicos y Herramientas

El magnesio, siendo el metal estructural más ligero disponible, presenta oportunidades interesantes en la fabricación de dispositivos electrónicos, como cámaras, teléfonos móviles y laptops, donde se busca constantemente reducir el peso sin sacrificar la resistencia. Además, debido a sus propiedades de amortiguamiento de vibraciones, es frecuentemente empleado en la industria de herramientas eléctricas y equipos de precisión, lo que permite un manejo más cómodo y un mejor rendimiento global.

Sostenibilidad y avances en la fundición de metales ligeros

En la industria moderna, la sostenibilidad en la fundición de metales ligeros ha cobrado una importancia creciente. El desarrollo de técnicas innovadoras está permitiendo reducir significativamente la huella de carbono asociada a la producción de componentes metálicos. Estos avances impactan de manera positiva en el entorno ambiental, al tiempo que ofrecen materiales de alta calidad para las industrias que dependen de ellos, como la automotriz, la aeroespacial y la de construcción.

Una de las mejoras más notables se relaciona con la eficiencia energética durante los procesos de fundición. La implementación de hornos eléctricos de última generación, que operan con energía renovable, está transformando el estándar en la producción de metales ligeros. Estos sistemas no solo consumen menos energía, sino que también son capaces de fundir materiales a temperaturas precisas, lo que resulta en una mejor calidad del producto final y menos desperdicio de recursos.

La adopción de prácticas de economía circular en la fundición de metales ligeros también constituye una parte esencial de los esfuerzos por alcanzar la sostenibilidad en esta industria. La reutilización de desechos metálicos y la gestión eficiente de los recursos disponibles ayudan a reducir la demanda de materias primas vírgenes y minimizan la producción de desechos. Asimismo, innovaciones como la simulación por computadora y la tecnología de análisis predictivo favorecen la optimización de los procesos y la reducción de errores en las fundiciones.

Finalmente, la inversión en investigación y desarrollo ha llevado al descubrimiento de aleaciones más ligeras y resistentes que no solo cumplen con los requerimientos técnicos de las diversas industrias, sino que también son más amigables con el medio ambiente. Estas aleaciones, a menudo compuestas por una combinación especial de elementos, ofrecen el mismo o incluso un mejor rendimiento que sus contrapartes más pesadas y menos sostenibles.

Regulaciones y calidad en la industria de fundición CNAE 2453

La industria de fundición, clasificada bajo el código CNAE 2453, está sujeta a una serie de regulaciones estrictas que garantizan la calidad y seguridad de sus procesos y productos. Estas regulaciones van desde normas ambientales hasta estándares de calidad específicos, y son fundamentales para la operatividad de las fundiciones en el mercado global. Las empresas que se dedican a la fundición de metales deben cumplir con una serie de criterios técnicos y legales, lo que demuestra su compromiso con la producción responsable y de alta calidad.

Cumplimiento Normativo

En lo que respecta al cumplimiento normativo, las empresas de fundición están obligadas a seguir las directrices marcadas por entidades tanto nacionales como internacionales. Esto incluye la implementación de sistemas de gestión de calidad como la ISO 9001, que se centran en todos los aspectos del proceso de producción, desde la recepción de materia prima hasta el producto final. Además, las regulaciones en temas de salud y seguridad laboral, como la OHSAS 18001 o la más reciente ISO 45001, juegan un papel crucial en la prevención de accidentes y enfermedades ocupacionales.

Estándares de Calidad en Fundición

Dentro de los estándares específicos de la industria de fundición, normativas como la EN 1559 para fundición de acero y hierro establecen los requisitos para los productos de fundición en términos de tolerancias dimensionales y calidad de superficie. Otros criterios de calidad se centran en las propiedades mecánicas de los metales fundidos, donde normas como la ASTM E8 dictan las metodologías para la realización de ensayos de tracción que determinan la resistencia de los materiales.

Impacto Ambiental y Sostenibilidad

Resulta imperativo mencionar que, además de las regulaciones de seguridad y calidad, la industria de fundición enfrenta una creciente necesidad de adherirse a standards medioambientales. Regulaciones como el REACH y el RoHS, promueven la responsabilidad ambiental limitando el uso de ciertas sustancias peligrosas y estableciendo procedimientos para la gestión de residuos y emisiones nocivas. La sostenibilidad y el respeto por el medio ambiente se están convirtiendo en componentes cada vez más esenciales para mantener la relevancia en el sector y satisfacer las demandas de consumidores y legisladores.

Soy el creador de una web que ayuda a las empresas a entender mejor su sector. También dirijo CentralDeComunicacion.es, donde trabajamos para que las empresas comuniquen mejor. Además, doy clases en la Cámara de Comercio de Granada, enseñando a empresarios cómo triunfar. Mi trabajo es ayudar a las empresas a crecer y a enfrentarse a sus retos.